การวัดอัตโนมัติ ในอุตสาหกรรม เริ่มมีการนำระบบอัตโนมัติเข้ามาใช้ร่วมกับกระบวนการผลิตมากขึ้น โดยหลักการของการวัดอัตโนมัติ เป็นการนำเทคโนโลยีและเครื่องจักรที่มีความแม่นยำสูงเข้ามาผสานกับการปฏิบัติงานของคน เพื่อเพิ่มประสิทธิภาพให้ดียิ่งขึ้น ช่วยลดต้นทุนที่เกิดจากการผลิตที่ไม่ได้มาตรฐาน การทำงานซ้ำ หรือ Human Error ได้ดี และรักษาคุณภาพของการผลิตให้มีความน่าเชื่อถือ ด้วยสาเหตุเหล่านี้ทำให้การวัดอัตโนมัติได้เข้ามามีบทบาทในระบบและยังคงมีการพัฒนาคุณภาพ ความแม่นยำอย่างต่อเนื่อง เพื่อให้การจัดการข้อมูลได้ดียิ่งขึ้น โดยบทความนี้จะพูดถึงเทคโนโลยีและระบบต่าง ๆ ที่ถูกนำมาใช้และพัฒนาการวัดในอุตสาหกรรม ไปจนถึงแนวโน้มของระบบการวัดโดยอัตโนมัติในอนาค

- การตรวจวัดงานอัตโนมัติในปัจจุบัน (Automatic Measurement)

- ลักษณะระบบการตรวจวัดอัตโนมัติ ในอุตสาหกรรม (What Does an Automated Measurement System Look Like?)

- การตรวจวัดในระบบการผลิต (Inline Measurement / Measuring)

- การตรวจวัดในไลน์ประกอบชิ้นงาน (At-Line)

- การตรวจสอบคุณภาพชิ้นงานที่สมบูรณ์แบบ (Off-Line)

- เทคโนโลยีที่ช่วยเพิ่มประสิทธิภาพการวัดอัตโนมัติ

- ประโยชน์ของระบบควบคุมคุณภาพและการวัดอัตโนมัติ

- สรุป

การตรวจวัดงานอัตโนมัติในปัจจุบัน (Automatic Measurement)

การวัดอัตโนมัติ ในอุตสาหกรรมได้นำระบบอัตโนมัติเข้ามาใช้ควบคู่กับการควบคุมคุณภาพการผลิต โดยระบบอัตโนมัติจะช่วยปรับปรุงกระบวนการผลิตที่มีอยู่ให้พัฒนายิ่งขึ้น ด้วยการทำงานที่รวดเร็วและเก็บรวบรวมข้อมูลการวัดได้อย่างแม่นยำ โดยมีผู้ปฏิบัติงานทำหน้าที่ควบคุมและคอนโทรลระบบตามที่ตั้งค่าไว้ หรือทำงานร่วมกับเครื่องจักร นอกจากนี้ยังสามารถเก็บข้อมูลที่ได้จากการวัดชิ้นงานเข้าระบบและแสดงผลการทำงานได้ทันที (Real-Time) แม้ว่าระบบการวัดจะมีการพัฒนาไปมาก แต่ก็ยังมีข้อควรพิจารณาอยู่บ้าง ไม่ว่าจะเป็นเรื่องของค่าการวัดที่เบี่ยงเบนไปจากความเป็นจริง หรือแม้แต่เรื่องของการซ่อมบำรุงที่มีค่าใช้จ่ายค่อนข้างสูงนั่นเอง ดังนั้นในอนาคตของเครื่องมือวัดจะถูกพัฒนาให้ครอบคลุมปัญหาที่พบมากยิ่งขึ้น

ลักษณะระบบการตรวจวัดอัตโนมัติ ในอุตสาหกรรม (What Does an Automated Measurement System Look Like?)

ลักษณะของระบบการวัด ประกอบไปด้วยฮาร์ดแวร์ (Hardware) สำหรับเชื่อมต่อและซอฟต์แวร์ (Software) ที่ใช้สำหรับเก็บและประมวลผลข้อมูล โดยฮาร์ดแวร์จะถูกเชื่อมต่อเข้ากับเซนเซอร์เพื่อใช้วัดข้อมูลทางกายภาพ เช่น อุณหภูมิ ความดัน หรือแรงดันไฟฟ้า เป็นต้น ในขณะที่ซอฟต์แวร์จะทำหน้าที่จัดเก็บข้อมูล เพื่อให้ผู้ปฎิบัติงานสามารถนำข้อมูลที่ได้มาวิเคราะห์ และนำไปวางแผนการปฎิบัติงานต่อได้ โดยหลักการทำงานของระบบวัดแบบอัตโนมัติ ประกอบด้วยระบบการทำงานหลัก ๆ อยู่ 4 ประการ ดังนี้

เซนเซอร์ (Sensor)

เซนเซอร์จะติดอยู่กับระบบการวัด ทำหน้าที่ตรวจวัดการเปลี่ยนแปลงคุณสมบัติ หรือลักษณะของสิ่งต่าง ๆ โดยรอบวัตถุเป้าหมาย เช่น การเปลี่ยนแปลงตำแหน่ง รูปร่าง ความยาว ความสูง จากนั้นก็นำข้อมูล (Big Data) ที่ได้จากการตรวจวัดเข้าสู่ระบบ

ระบบ DAQ (Data Acquisition)

เป็นเทคโนโลยีที่ใช้ในการเก็บข้อมูล เพื่อใช้แสดงผลข้อมูล การวิเคราะห์ หรือการจัดเก็บเพื่อให้สามารถใช้งานต่อได้ในภายหลัง โดยเป็นการทำงานร่วมกันระหว่างเซนเซอร์ที่ใช้ตรวจจับ แล้วแปลงสัญญาณแอนะล็อกเป็นดิจิทัล

ซอฟต์แวร์ (Software)

ซอฟต์แวร์ทำหน้าที่รับข้อมูลจากฮาร์ดแวร์ DAQ และสามารถวิเคราะห์ แสดง หรือจัดเก็บค่าที่อ่านได้จากการวัด โดยซอฟต์แวร์เกี่ยวกับระบบการจัดการข้อมูลการวัด (Data Management System) จะมาช่วยแก้ไขปัญหาการแปลงค่าจากแอนะล็อกเป็นดิจิทัล สามารถส่งการแสดงผลผ่านคอมพิวเตอร์ได้ทันที (Real-Time)

ข้อมูลเชิงลึก (Data Analysis)

ข้อมูล หรือผลการวิเคราะห์จากการปฎิบัติงาน สามารถตรวจสอบได้ เพื่อปรับปรุงกระบวนการทำงานของระบบ และสามารถแสดงผลประสิทธิภาพการผลิต

สำหรับการตรวจวัดในอุตสาหกรรมปัจจุบัน มักจะขึ้นอยู่กับเงื่อนไขบางประเด็น ได้แก่ ความเร็วในการตรวจวัด ความแม่นยำ และการจัดการกับข้อมูลที่มีจำนวนมาก ด้วยเหตุนี้เครื่องมือวัดแต่ละประเภทจึงมีวัตถุประสงค์การใช้งานที่แตกต่างกันไป

การตรวจวัดในระบบการผลิต (Inline Measurement / Measuring)

การวัด ในระบบการผลิต (Inline Measurement) เป็นการวัดส่วนประกอบหรือชิ้นงานย่อย ก่อนการนำไปประกอบชิ้นงาน ซึ่งช่วยลดอัตราความเสียหายที่จะเกิดขึ้นเมื่อเทียบกับการรอไปตรวจสอบชิ้นงานในขั้นตอนสุดท้ายเพียงอย่างเดียว ซึ่งการวัดรูปแบบนี้สามารถทำได้โดยระบบอัตโนมัติ และทำซ้ำได้ในผลิตภัณฑ์จำนวนมาก มีความสะดวกรวดเร็ว ซึ่งจะมีเครื่องมือวัด 2 ประเภทที่เหมาะสมกับการใช้งาน ได้แก่ Laser Scan Micrometers และ กล้องตรวจสอบชิ้นงาน (Vision Sensors)

- เครื่องเลเซอร์สแกนไมโครมิเตอร์ (Laser Scan Micrometers)

เครื่องมือวัดชิ้นงาน 3 มิติแบบไม่สัมผัส ของ Mitutoyo มีความสามารถในการวัดขนาดชิ้นส่วนการผลิตที่มีขนาดเล็กและมีความละเอียดอ่อนที่ไม่สามารถวัดชิ้นงานด้วยการสัมผัสแบบทั่วไปได้ ให้ความแม่นยำและความละเอียดสูงถึง .0002″/5μm รวมถึงวัตถุทรงกระบอกที่ใหญ่กว่าถึง 6.3″ หรือ 160 มม. ซึ่งแต่ละรุ่นมีอัตราการสแกนที่สูงและมีความสามารถในการตรวจสอบย้อนกลับได้อย่างสมบูรณ์ ส่งผลให้มีระดับความแม่นยำและความสามารถในการทำซ้ำที่ยอดเยี่ยม

- กล้องตรวจสอบชิ้นงาน (Vision Sensors)

ระบบวิชั่น (Vision System) หรือ แมชชีนวิชั่น (Machine vision) เป็นระบบที่ถูกออกแบบขึ้นมาเพื่อใช้ตรวจสอบคุณภาพการผลิต ความผิดพลาดของผลิตภัณฑ์ เนื่องจากระบบนี้สามารถตรวจสอบชิ้นงานได้อย่างเที่ยงตรงและแม่นยำกว่าการใช้คนตรวจสอบ โดยกล้องตรวจสอบชิ้นงาน ของ Omron (FH Series) มีเทคโนโลยีที่สร้างขึ้นเพื่อการระบุข้อบกพร่องและความผิดปกติบนพื้นผิว อีกทั้งยังสามารถวัดรูปทรง ขนาด เพื่อประเมินการวางแผนผิดแนวที่ตั้งไว้กล้อง Vision Senser และ Vision System ถูกออกแบบให้ติดตั้งในเกือบทุกขั้นตอนการผลิตเพื่อตรวจสอบคุณภาพทดแทนการใช้สายตาคน เป็นเทคโนโลยีที่สร้างขึ้นเพื่อตรวจสอบชิ้นงานที่มีความซับซ้อน เช่นวัดขนาดรูปร่าง คุณภาพ และ OCR

การตรวจวัดในไลน์ประกอบชิ้นงาน (At-Line)

ในการประกอบเครื่องยนต์หรือเครื่องจักรต้องอาศัยเครื่องมือวัด ที่สามารถทำงานแบบจุดต่อจุดหรือกำหนดความถี่ในการตรวจวัดในหระว่างการทำงานได้ตามความต้องการ โดยผู้ผลิตเลือกใช้เครื่องมือ 2 ประเภทในการทำงานร่วมกัน ได้แก่ เครื่องมือประเภทตรวจจับระยะใกล้ เช่น White light Scanners, Laser Scanners, Portable CMM (arms) หรือ CT Scanners ไว้คอยทำหน้าที่ตรวจวัดความสัมบูรณ์ของพื้นผิวชิ้นงาน โดยจะทำงานร่วมกับเครื่องมือประเภทตรวจจับระยะไกล (Laser Tracker) ที่สามารถตรวจวัดได้ไกลในระยะรัศมี 80 เมตรหรือมากกว่า ซึ่งหากเกิดความผิดปกติในการทำงาน ก็จะสามารถตรวจสอบและแก้ไขได้ทันที ลดความเสียหายระหว่างการผลิตได้เป็นอย่างมาก

- เครื่องมือวัด 3 มิติ Laser ScanArms Quantum Max FaroArm®

เครื่องมือวัด 3 มิติแขนกลแบบพกพาที่มีความสามารถในการสแกนด้วยเลเซอร์แบบไม่ต้องสัมผัส ด้วยหัวสแกนเนอร์ Laser Line Probe (LLPs) โซลูชันการวัดแขน 8 แกน 3 มิติ ที่ออกแบบมาเพื่อการวัดขนาดเล็กและขนาดกลาง ให้ความแม่นยำและความละเอียดสูง โดยผู้ใช้งานสามารถสแกนได้บนพื้นผิวที่หลากหลาย สามารถทำงานร่วมกับซอฟต์แวร์ CAM2 ที่มีฟังก์ชั่นในการเขียนโปรแกรมเพื่อวัดชิ้นงานซ้ำได้อย่างสมบูรณ์ ออกแบบมาโดยคำนึงถึงความมั่นคงและความน่าเชื่อถือแขนวัด FARO 3D ทำงานในสภาพแวดล้อมการทำงานที่หลากหลายรวมถึงอุณหภูมิที่สูงมากในโรงงานและสภาพแวดล้อมที่ต่างกัน

(ที่มาข้อมูล : https://www.faro.com/en/Products/Hardware/ScanArms)

- เครื่องมือวัด 3 มิติ Laser ScanArms Quantum Max FaroArm®

คืออุปกรณ์สำหรับวัดชิ้นงานที่สลับซับซ้อน โดยมีความแม่นยำสูง สามารถทำงานร่วมกับโปรแกรมประเภท CAD ที่ใช้ดีไซน์ชิ้นส่วนอุปกรณ์ เพื่อเปรียบเทียบและตรวจสอบความถูกต้องของชิ้นงาน เครื่อง CMM สามารถควบคุมการผลิตแบบ Real-time สามารถตรวจสอบวัตถุได้อย่างแม่นยำทำงานได้หลากหลายขนาดและให้โครงสร้างในการตรวจวัดที่สมบูรณ์ เช่นเดียวกับ เครื่องมือวัด 3 มิติ CMM Shop Floor ที่พัฒนาให้ฟังก์ชั่นการตรวจวัดสามารถประสานงานกับกระบวนการผลิตได้อย่างดีสำหรับวัดชิ้นงานบนพื้นที่หน้างานจริงในสายการผลิต หรือในโรงงาน ด้วยโครงสร้างที่มั่นคงแข็งแรง สามารถตรวจวัดได้อย่างแม่นยำช่วยลดความยุ่งย ากในการตรวจวัดชิ้นงานอุตสาหกรรม

การตรวจสอบคุณภาพชิ้นงานที่สมบูรณ์แบบ (Off-Line)

การตรวจสอบคุณภาพของชิ้นงานเป็นขั้นตอนที่สำคัญมากในกระบวนการผลิต สำหรับ

การตรวจวัดงานความละเอียดสูงระดับไมครอน ต้องยกให้เครื่อง CMM ซึ่งมีบทบาทอย่างมากในการตรวจวัดชิ้นงานที่มีความละเอียดซับซ้อนสูง ชิ้นงานตัวอย่าง แม่พิมพ์ชิ้นงานที่นำมาใช้ในการผลิต รวมไปถึงการตรวจสอบคุณภาพของแม่พิมพ์ให้มีความเที่ยงตรงสม่ำเสมอ ด้วยเหตุนี้เครื่อง CMM จึงมีความสำคัญตั้งแต่ในระดับเริ่มต้นการผลิตจนถึงขั้นตอนสุดท้ายของการตรวจสอบคุณภาพชิ้นงาน

เทคโนโลยีที่ช่วยเพิ่มประสิทธิภาพการวัดอัตโนมัติ

ในการผลิต ปัญหาอุปสรรคที่มักพบเจอในระบบการตรวจสอบคุณภาพการวัด มักเป็นเรื่องของการจัดการข้อมูลการวัด ตั้งแต่การจดบันทึกข้อมูลการตรวจสอบการวัด การจัดเก็บข้อมูลในรูปแบบของเอกสารในขณะที่ปริมาณข้อมูลมีจำนวนมากกว่าพื้นที่จัดเก็บ และสุดท้ายคือการนำข้อมูลผลการวัดเข้าสู่คอมพิวเตอร์ ทำให้ไม่สามารถตรวจสอบย้อนกลับข้อมูลการวัดในระบบคุณภาพได้

ด้วยปัญหาเหล่านี้ ทำให้ผู้ผลิตเริ่มนำระบบการจัดการข้อมูลการวัดมาใช้ เพื่อพัฒนาระบบการจัดเก็บและบันทึกข้อมูลสามารถถ่ายโอนข้อมูลที่มีจำนวนมากเข้าสู่ระบบคอมพิวเตอร์ได้แบบ Real-Time ทำให้ผู้ผลิตสามารถมั่นใจได้ว่าผลิตภัณฑ์จะยังคงรักษาคุณภาพไว้ได้

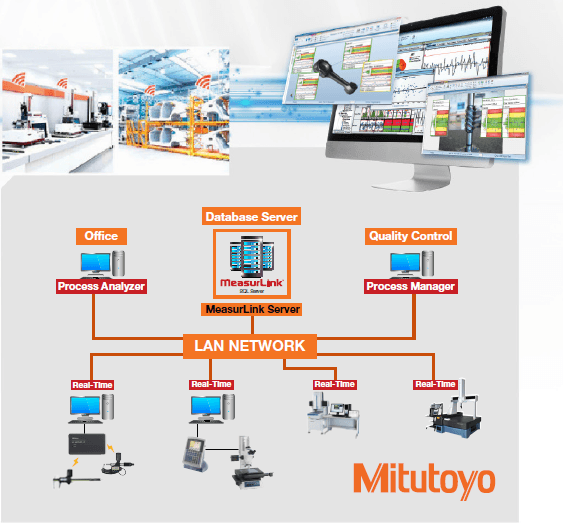

สำหรับโซลูชันที่เรียกได้ว่า เป็นที่น่าสนใจสำหรับตัวช่วยในการจัดการข้อมูลการวัดได้อย่างสมบูรณ์แบบ ผู้เขียนจะขอกล่าวถึง ซอร์ฟแวร์ MeasurLink® จาก Mitutoyo ผู้ผลิตเครื่องมือวัดชั้นนำของโลกจากประเทศญี่ปุ่น ที่สามารถติดตั้งและปรับแต่งระบบการจัดการข้อมูลได้ตามความต้องการของผู้ใช้งาน

ซอฟต์แวร์ MeasurLink ควบคุมและติดตามผลการผลิตแบบ Real-Time

คุณสมบัติที่น่าสนใจ คือการเฝ้าติดตามผลการวัด การจัดเก็บและบันทึกผลการวัดในรูปแบบฐานข้อมูล (Database) เพื่อการตรวจสอบกลับในระบบคุณภาพ นอกจากนี้จุดเด่นที่สำคัญคือการแจ้งเดือนเมื่อค่าของผลการวัดมีความเบี่ยงเบนออกจากเกณฑ์ควบคุมที่กำหนด สามารถแสดงผลค่าทางสถิติอัตโนมัติ พร้อมระบบจัดการผลและวิเคราะห์ข้อมูลทางสถิติ

สำหรับการใช้งาน MeasurLink® ประกอบไปด้วย 5 โมดูล ดังนี้

โมดูลสำหรับวิเคราะห์ / รวบรวมข้อมูล (MeasurLink Real-Time)

– ใช้ในการรวบรวมข้อมูลจากเครื่องมือวัดต่าง ๆ และแสดงผลแบบ Real-Time ออกมาเป็นข้อมูลทางสถิติ

การจัดการกระบวนการสำหรับผู้ดูแลระบบ (MeasurLink Process Manager)

– ติดตามข้อมูลการวัดเพื่อทำการวิเคราะห์และเปรียบเทียบ ต่อจาก MeasurLink Real-Time

โมดูลวิเคราะห์กระบวนการสำหรับผู้ดูแลระบบ (MeasurLink Process Analyzer)

– ซอฟต์แวร์สำหรับผู้ดูแลระบบให้มีสิทธิ์เข้าถึงฐานข้อมูลเพื่อการตรวจสอบและวิเคราะห์ผลการวัดจากข้อมูลที่เชื่อมจาก MeasurLink

ซอฟต์แวร์การวิเคราะห์ระบบการวัด (MeasurLink Gage R&R)

– ประเมินผลและวิเคราะห์ระบบการวัด (MSA) ตามที่ระบุใน ISO/TS16949

ซอฟต์แวร์การจัดการเกจ (MeasurLink Gage Management)

– วางแผนและใช้งานตารางสอบเทียบที่เชื่อถือได้ สำหรับวางแผนและกำหนดวันสอบเทียบเครื่องมือ

ประโยชน์ของระบบควบคุมคุณภาพและการวัดอัตโนมัติ

ลดระยะเวลา ในการตรวจสอบคุณภาพของงาน ความสามารถในการตรวจสอบชิ้นงานมีมากขึ้น

ลดความผิดพลาด จากการตรวจสอบชิ้นงานในปนิมาณที่มาก

เพิ่มคุณภาพ เพราะระบบอัตโนมัติ (Automation) มีความแม่นยำสูง สามารถผลิตและตรวจสอบชิ้นงานได้อย่างละเอียด มีการทำงานในรุปแบบพิเศษที่มากกว่าความสามารถมนุษย์

วิเคราะห์ข้อมูล Real-Time สามารถนำข้อมูลการตรวจสอบคุณภาพเข้าสู่ระบบได้อย่างรวดเร็ว เก็บข้อมูลได้เป็นจำนวนมาก และสามารถวิเคราะห์การทำงานได้อัตโนมัติโดยไม่ต้องนำข้อมูลไปจดบันทึกเพื่อมาวิเคราะห์

ตอบสนองความต้องการลูกค้า ได้ตรงจุด ตามความต้องการของโรงงานนั้น ๆ

สรุป

การพัฒนากระบวนการตรวจสอบคุณภาพและการวัด เป็นอีกหนึ่งรื่องที่ภาคอุตสาหกรรมต้องปรับตัว โดยเปลี่ยนจากการใช้แรงงานไปสู่การนำเทคโนโลยีมาปรับใช้ให้มากขึ้น เพื่อลดความผิดพลาดและเพิ่มประสิทธิภาพในกระบวนการตรวจสอบชิ้นงานการผลิต ซึ่งการนำเครื่องวัดและเทคโนโลยีการจัดเก็บข้อมูลเข้ามาใช้ร่วมกัน ช่วยให้เกิดความแม่นยำ ความคุ้มค่าและการใช้งานที่มีความหลากหลายมากขึ้น หลายธุรกิจสามารถนำไปปรับใช้ได้ เพื่อจุดมุ่งหมายในการเพิ่มประสิทธิภาพการวัดและการตรวจสอบคุณภาพในโรงงานอุตสาหกรรมได้อย่างมีประสิทธิภาพ