ปัจจุบันเป้าหมายสำคัญในการทำธุรกิจ คือผลกำไร แต่การที่ผู้ประกอบการจะทำให้ธุรกิจของตนประสบความสำเร็จได้นั้น ไม่ใช่เรื่องง่าย เนื่องจากโลกเราหมุนไปตามความต้องการของตลาด แนวโน้มเทคโนโลยีการผลิตอุตสาหกรรม การผลิตสินค้าและบริการล้วนแปรเปลี่ยนตามไปด้วย

ถึงแม้โลกของเราจะเต็มไปด้วยความไม่แน่นอน แต่สิ่งที่ผู้ประกอบการสามารถยึดเป็นหลักในการบริหารธุรกิจให้เติบโตอย่างมีประสิทธิภาพ คือการรู้จักเลือกใช้ทรัพยากรที่ตัวเองมีให้เกิดประโยชน์สูงสุด ในธุรกิจผู้ประกอบการต่างก็ตระหนักถึงความสำคัญเรื่องระบบ Lean manufacturing มาปรับใช้กับธุรกิจตัวเอง Lean manufacturing คืออะไรและ มีประโยชน์อย่างไร เราจะพาทุกท่านไปค้นหาคำตอบกัน

ความหมายของ Lean Manufacturing คืออะไร

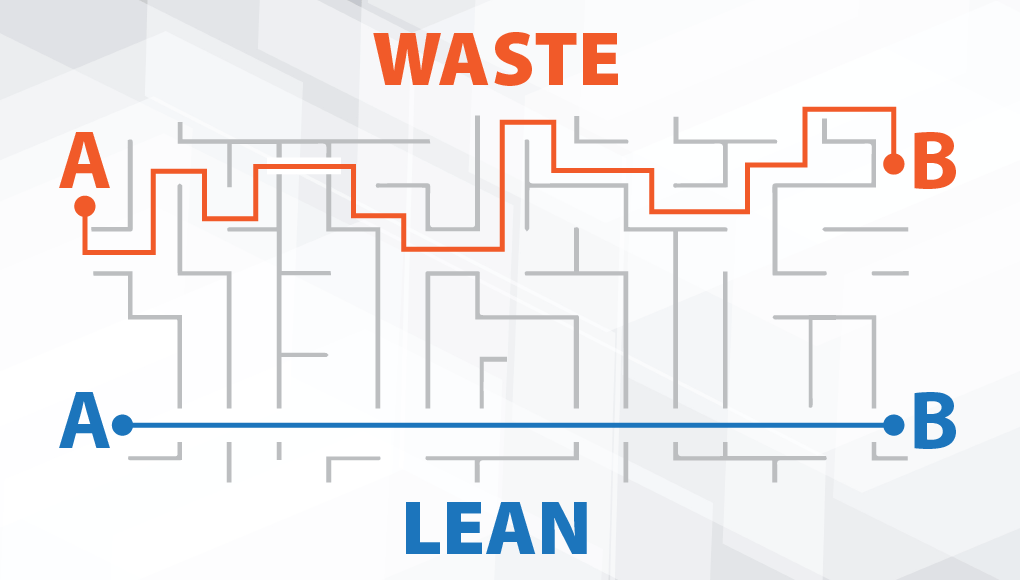

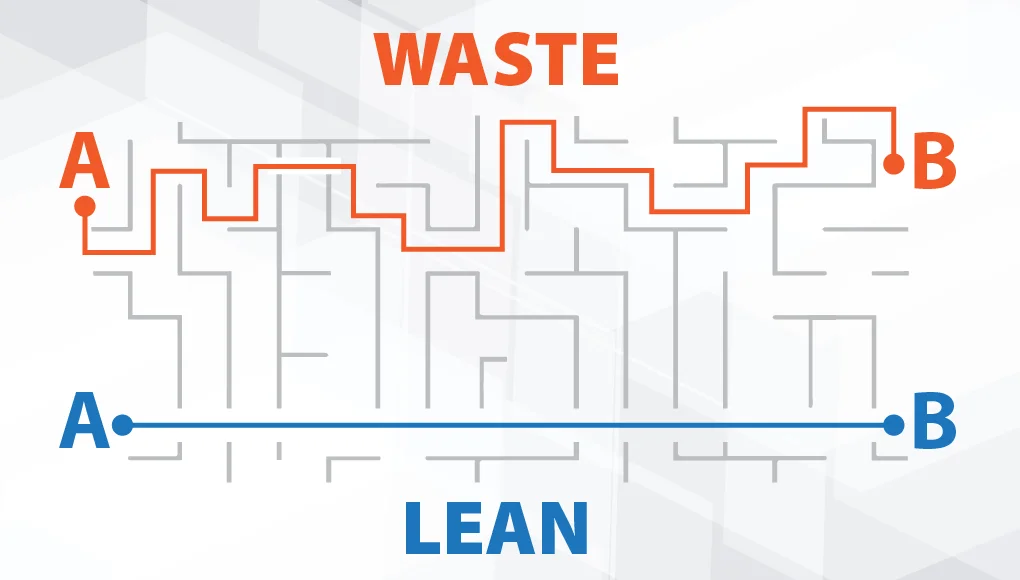

Lean Manufacturing คือ กระบวนการ แนวคิด หรือ การดำเนินงานเพื่อให้เกิดประสิทธิภาพสูงสุดในการผลิต ลดความสูญเปล่าที่ไม่จำเป็นในการทำงานออกไป ในระบบการผลิตภายในโรงงาน เพื่อลดต้นทุนการผลิตลง และสร้างมูลค่าให้กับสินค้า

สิ่งที่อุตสาหกรรมได้เรียนรู้จากการผลิต Lean Manufacturing

การผลิตแบบลีน (Lean Manufacturing) เป็นวิธีการทางธุรกิจที่ใช้เครื่องมือและเทคนิคที่โตโยต้านำมาใช้ เพื่อปรับปรุงคุณภาพของรถยนต์ เรียกง่ายๆ ว่า “ระบบการผลิตแบบโตโยต้า” และ “วิถีแห่งโตโยต้า” ผู้ผลิตรายอื่นรับรู้ถึงความสำเร็จของบริษัท จึงเลือกปรับใช้แนวทางนี้ในการทำงานตามไปด้วย โดยหลักการก็คือ การลด “Muda” หรือ ความสูญเปล่าในการดำเนินงาน ข้อดีของลีนคือสามารถนำไปใช้กับองค์กรได้เกือบทุกประเภท ลีนเป็นเสาหลักของการปรับปรุงอย่างต่อเนื่อง (Kaizen)

ประโยชน์ของการผลิตแบบ Lean Manufacturing

1.ช่วยประหยัดค่าใช้จ่าย ประหยัดทรัพยากร

การผลิตแบบลีน (Lean Manufacturing) ถูกออกแบบมาเพื่อลดค่าใช้จ่าย ด้วยการลดความสูญเปล่าต่างๆ “Muda”เช่น กระบวนการที่ไม่ต้องการ การรอที่ไม่เกิดประโยชน์ เมื่อลดสิ่งที่เราไม่ต้องการแล้ว ก็จะทำให้เราใช้เวลาและทรัพยากรให้เกิดประโยชน์มากขึ้น ทำให้ผลิตของได้มากขึ้นจากเวลาและวัตถุดิบที่เท่าเดิม

2.เลือกใช้วัตถุดิบให้เกิดประโยชน์สูงสุด

ระบบลีนพยายามลดของเสีย (Eliminate Waste) ลดความสูญเปล่าที่เกิดจากขั้นตอนการผลิตให้ได้มากที่สุด ดังนั้นประโยชน์ที่ผู้ประกอบการจะได้รับจากระบบลีนคือ การใช้ทรัพยากรทุกชิ้นที่มีอยู่ให้เกิดประโยชน์สูงสุด โดยระบบดังกล่าวพยายามเน้นให้มีการสั่งวัตถุดิบ ให้พอดีกับความต้องการ ใช้แรงงานในการผลิตที่พอเหมาะ ผลิตสินค้าและบริการออกมาในระดับที่ตรงกับความต้องการของลูกค้า

3.สร้างมาตรฐานและลดความเสี่ยง

การวางแผนพัฒนาระบบควรเป็นสิ่งที่เราทำซ้ำและทำได้ต่อเนื่องในระยะยาว (Continous Improvement) เพราะถ้าเราสร้างมาตรฐานที่พนักงานสามารถทำตามแบบแผนได้ง่ายๆ สถานประกอบการก็ลดความเสี่ยงที่ ‘ระบบจะผิดพลาด’ จนทำให้เกิดการผลิตงานที่ซ้ำซ้อนได้

4.ลูกค้าได้สินค้าในแบบที่ตัวเองต้องการภายในเวลาที่กำหนด

ระบบการผลิตแบบลีน จะมีการกำหนดขั้นตอนทุกกระบวนการผลิตอย่างชัดเจนว่าความต้องการของลูกค้าคืออะไร เมื่อรับรู้ความต้องการในนี้แล้ว ผู้ประกอบการที่ใช้ระบบลีนกับขั้นตอนการผลิต จะมองเห็นว่าในเมื่อลูกค้าต้องการแบบนี้ เราควรสั่งวัตถุดิบเท่าไหร่ถึงจะพอดี ระยะเวลาการผลิตที่เหมาะสมทั้งหมดมีกี่วัน และต้องใช้แรงงานในการผลิตกี่คนเพื่อให้ตัวงานออกมาเสร็จตรงตามความต้องการของลูกค้าภายในเวลาที่กำหนด

5.สามารถสร้างจุดขายที่คู่แข่งเลียนแบบได้ยาก

หลายๆอย่างที่ทำให้บริษัทขาดทุนไม่ใช่ระบบการผลิต แต่เป็นความน่าเชื่อถือ และจุดขายแบรนด์ที่แตกต่างกัน สถานประกอบการหลายที่มีเงินซื้อเครื่องจักร จ้างพนักงานเยอะ แต่ไม่สามารถสร้างจุดขายได้ ทำให้บริษัทขาดทุน ระบบลีน เป็นจุดขายที่ดี โดยเฉพาะสำหรับลูกค้าที่ให้ความสำคัญเรื่องคุณภาพเทียบกับราคา (โดยเฉพาะกลุ่มที่มีเงินเยอะ กล้าจ่าย) ให้ความสำคัญกับบริษัทที่ทำงานเป็นระบบ มีคุณภาพ แม้ว่าสินค้าของคุณจะดูคล้ายบริษัทอื่น แต่คุณสามารถสื่อสารได้ว่าสินค้าคุณมีคุณภาพมากกว่า เชื่อถือได้กว่า ก็ขายสินค้าได้ง่ายขึ้น

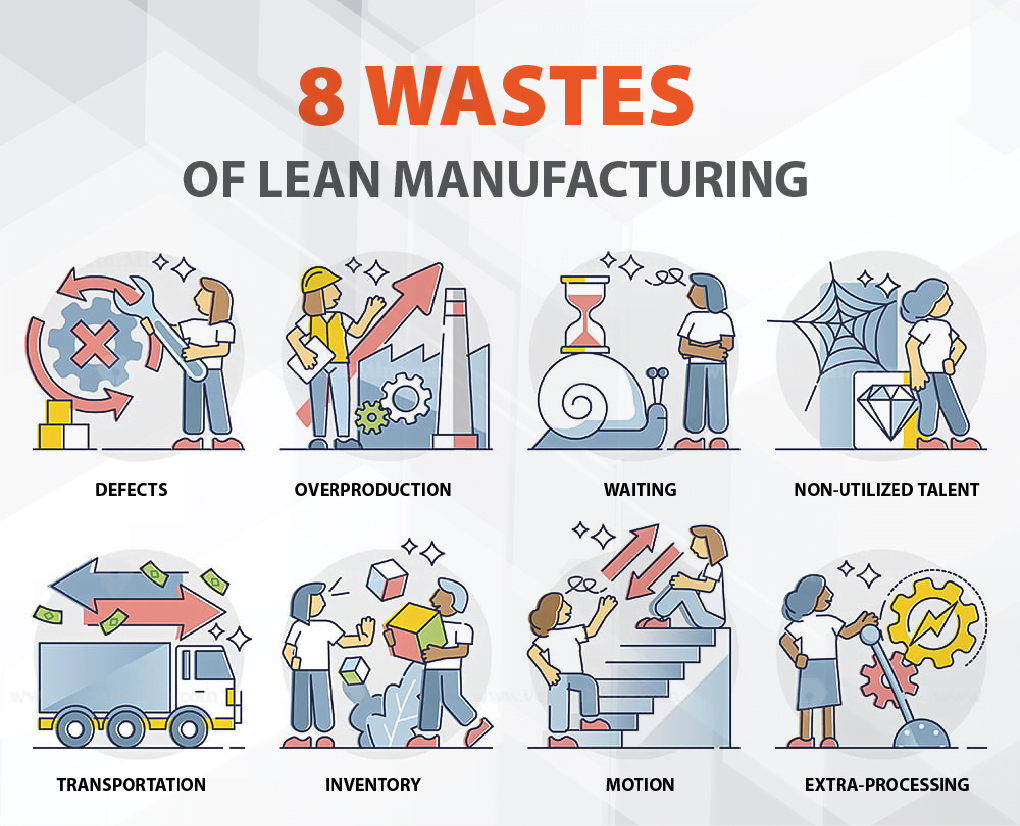

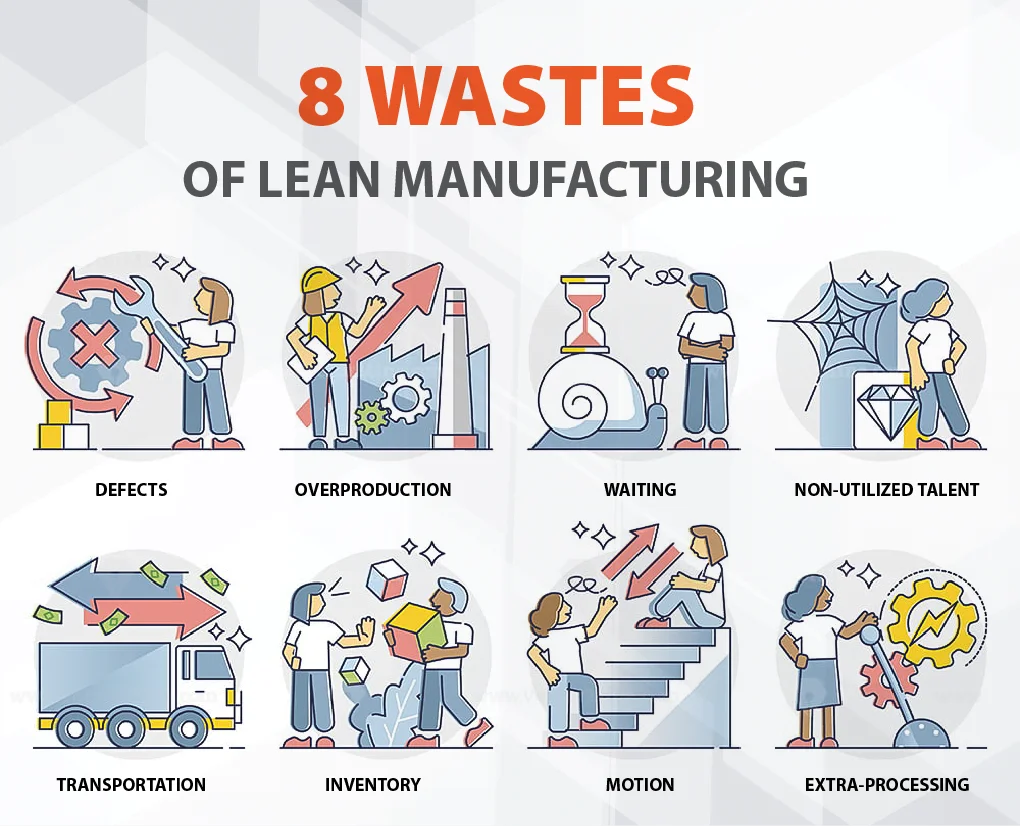

เทคนิค Lean Manufacturing ให้ความสำคัญกับ 8 Waste (Muda) ดังต่อไปนี้

แนวคิดระบบการผลิตแบบลีน (Lean Manufacturing) คือ ต้องการกำจัดความสูญเปล่า กิจกรรมใดๆ ที่ไม่ได้เพิ่มมูลค่าจากมุมมองของลูกค้า จากการวิจัยที่จัดทำโดย Lean Enterprise Research Center (LERC) พบว่า 60% ของกิจกรรมการผลิตในการดำเนินการผลิตโดยทั่วไป ความสูญเปล่าที่ไม่เพิ่มมูลค่าให้กับลูกค้า ทุกบริษัทมีโอกาสอย่างมากในการปรับปรุงโดยการกำจัดความสูญเปล่านั้น โดยใช้เทคนิคการผลิตแบบลีนและแนวทางปฏิบัติที่ดีที่สุดด้านการผลิตอื่นๆ

1. Defect ความสูญเปล่าจากการผลิตที่ไม่มีคุณภาพ ทำให้แก้ไขหรือผลิตใหม่ มีที่มาจากหลายสาเหตุ เช่น วัตถุดิบ/วัสดุไม่มีคุณภาพ ขั้นตอนการผลิตผิด การประกอบชิ้นส่วน/ผสมวัตถุดิบผิด ฯลฯ

2. Overproduction ความสูญเปล่าจากการผลิตสินค้ามากเกินความต้องการ ส่วนใหญ่ปัญหานี้จะเกิดขึ้นกับโรงงานผลิต เน้นผลิตเยอะ ทำให้เปลืองพื้นที่จัดเก็บและงบประมาณ

3. Waiting ความสูญเปล่าจากการรอคอย การ Delay ของกระบวนการ ทำให้เสียระยะเวลาในการทำงาน เช่น เครื่องจักรเสีย วัตถุดิบหมด การขนส่งล่าช้า คนทำงานช้า เป็นต้น

4. Unused Talentความคิดสร้างสรรค์ของทีมงานที่ไม่ได้นำมาใช้ประโยชน์ มักจะมาจากการไม่ฟังความคิดเห็นของผู้ร่วมงาน ไม่นำข้อคิดเห็นมาปรับใช้ ทำให้องค์กรหรือระบบการผลิตไม่ได้รับการปรับปรุงพัฒนา

5. Transportation ความสูญเปล่าจากการขนย้าย ต้องใช้กำลังคนเวลา และค่าใช้จ่ายต่างๆ ถ้าการขนส่งผิดพลาด ก็ยิ่งเกิดความสูญเปล่ามากขึ้น เช่น การขนส่งซ้ำซ้อน การเกิดอุบัติเหตุ การไม่บริหารทรัพยากรและต้นทุนในการขนส่งให้คุ้มค่า ฯลฯ

6. Inventory ความสูญเปล่าจากการเก็บวัสดุและสินค้าคงคลัง การจัดเก็บคงค้างมากเกินไป ทำให้เกิดต้นทุนจม เสียค่าใช้จ่ายเพิ่ม

7. Motion ความสูญเปล่าจากการเคลื่อนไหวที่ไม่จำเป็น ซึ่งอาจสร้างความสูญเปล่าต่างๆ เช่น ใช้เวลามากเกินไป ทำให้เสียเวลามากขึ้น การสูญเสียแรงงานโดยไม่จำเป็น

8. Excess Processing ความสูญเปล่าจากขั้นตอนเยอะ ซ้ำซ้อน ไม่มีการนำเทคโนโลยีหรือเครื่องมือทุนแรงมาลดกระบวนการทำงานหรือการผลิต มีกระบวนการตรวจสอบหลายขั้นตอน เกินจำเป็น

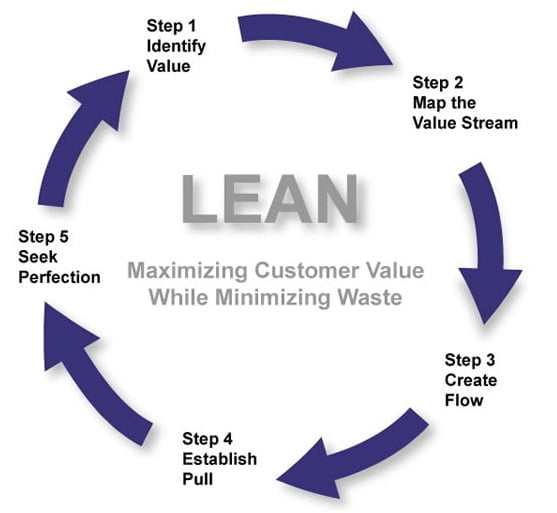

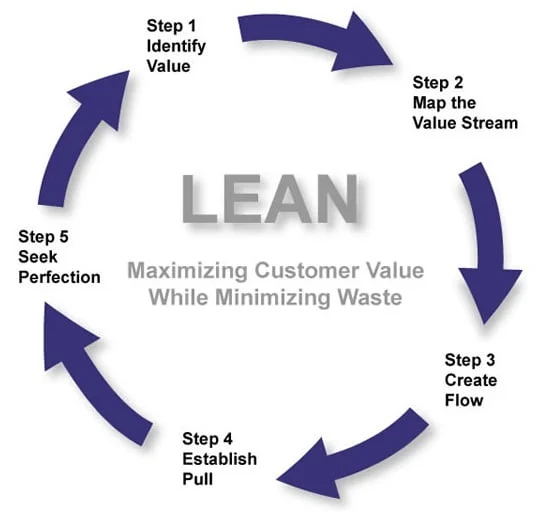

5 หลักการที่ควรนำไปปรับใช้ในธุรกิจ ด้วยระบบ Lean Manufacturing

สำหรับระบบผลิตแบบลีน (Lean Manufacturing) มี 5 กระบวนการที่เรียกว่า “Basic Principles of Lean” ประกอบไปด้วย

1. Identify Value

การกำหนดคุณค่าเป็นขั้นตอนแรก เป้าหมายทางธุรกิจและคุณค่าอะไรที่เราอยากมอบให้กับลูกค้า โดยการวิเคราะห์และทำความเข้าใจว่า ลูกค้าต้องการอะไรจากเรา แล้วในมุมของธุรกิจจะมอบคุณค่าอะไรให้กับเขาได้ เราจะทำอะไรหรือให้บริการอะไรเพื่อที่จะตอบสนองความต้องการของลูกค้า ซึ่งคุณค่า ในที่นี้ อาจเป็นปัญหาหรือ Pain Point ของลูกค้า ถ้าเราแก้โจทย์ให้เขาได้ เขาก็จะเลือกเรา

2.Map the Value Stream

หลังจากกำหนดและรู้ว่าคุณค่าคืออะไร ก็เป็นการวิเคราะห์แผนกระบวนการทำงาน และกระบวนการผลิตทั้งหมด เช่น ขั้นตอน วัสดุ/วัตถุดิบ/ทรัพยากร/สิ่งที่ต้องใช้ แหล่งที่มา ฯลฯ ในขั้นตอนนี้ ถ้าเราทำอย่างละเอียดที่สุดแล้ว เราจะรีวิวกันดูว่า ขั้นตอนไหนที่ไม่จำเป็น

3.Create Flow

ขั้นตอนนี้ก็คือการปรับปรุงงานหลังจากที่ได้วิเคราะห์ขั้นตอนการดำเนินงาน สามารถพัฒนาตัวเองอย่างต่อเนื่อง หากเป็นกระบวนการผลิตก็หมายถึงการที่โรงงานสามารถผลิตได้ตลอดเวลา แต่สำหรับการทำงานของพนักงานทั่วไปก็อาจจะหมายถึงการลดกระบวนการทำงานที่ไม่มีประโยชน์

4.Establish Pull System

การใช้ระบบดึง ความต้องการของลูกค้ามาเป็นเป้าหมายหลักในการทำงาน เช่นการเลือกผลิตสินค้าที่ลูกค้าต้องการมากกว่า หรือการปรับกระบวนการทำงานให้สอดคล้องกับเป้าหมายของระบบ

5.Continuous Improvement

ขั้นตอนสุดท้ายสำคัญที่สุด นั่นคือ การปรับปรุงและพัฒนากระบวนการทำงานอย่างต่อเนื่อง เมื่อเราผ่านกระบวนการวางระบบผลิตแบบลีน (Lean Manufacturing) ทุกขั้นตอนมาแล้ว สิ่งที่ขายได้คือการวัดผลความสำเร็จและวิเคราะห์เพื่อหาทางปรับปรุงสิ่งที่สามารถปรับปรุงให้ดีขึ้นได้และไม่หยุดพัฒนาเพื่อเพิ่มประสิทธิภาพการทำงานอย่างต่อเนื่อง

แนะนำ

สำหรับผู้ที่สนใจระบบการผลิตแบบลีน Lean Manufacturing หาความสูญเปล่าจากการทำงานการผลิต ทางเราขอแนะนำ LIPE EXPERT และ LIPE Beginner หลักสูตรฝึกอบรม ประยุกต์การใช้ระบบ Lean ในการบริหารจัดการโรงงานเพื่อ เพิ่มประสิทธิภาพของโรงงานอุตสาหกรรม คอร์สอบรมที่แนะนำเป็นการอบรมฟรีไม่มีค่าใช้จ่ายในการอบรมใดๆทั้งสิ้น

สรุป

บทความนี้ทำให้คุณรู้และเข้าใจ แนวคิดและกระบวนการของ Lean Manufacturing 5 กระบวนการวางระบบการผลิตแบบลีนและ 8 ความสูญเปล่าที่ได้แนะนำในบทความ จะช่วยเป็นกรอบแนวคิดให้คุณสามารถนำไปปรับใช้ได้จริงในการทำงาน เพิ่มผลลัพธ์ ลดความซับซ้อน และสิ่งไม่จำเป็นออกไปได้

ที่มาของข้อมูล : ความหมายของระบบลีน เทคนิคการผลิตแบบลีน หลักการผลิตแบบลีน