ในการทำธุรกิจไม่ว่าจะเป็นธุรกิจโรงงานอุตสาหกรรม ธุรกิจร้านค้า หรือห้างสรรพสินค้าต่างๆ สิ่งที่ทุกคนมุ่งเน้นเป็นหลักก็คือ กำไร แต่การที่จะได้กำไรมานั้น ต้องขึ้นอยู่กับกำลังการผลิตอย่างต่อเนื่องให้ได้ตามเป้าหมาย มีคุณภาพ และลดความสูญเปล่าให้น้อยที่สุด

ในสายงานอุตสาหกรรมการผลิต เน้นความสำคัญกับ ‘จำนวนการผลิต’ การผลิตของที่ไม่ได้คุณภาพ เครื่องจักรเสื่อมสภาพ ระบบขัดข้องล้มเหลว ทำให้เสียเวลางานเสร็จล่าช้าและเสียโอกาสในการทำงาน ถือว่าเป็นปัญหาใหญ่ของการควบคุมระบบการผลิต การบำรุงรักษาก็สำคัญเราทุกคนควรใส่ใจอุปกรณ์ในการทำงานและใช้งานอย่างรอบคอบถูกวิธี โดยใช้หลักการเกี่ยวกับการดูแลรักษาอุปกรณ์ให้มีประสิทธิภาพสูงสุด เรียกว่า TPM (Total Productive Maintenance) วันนี้เราอยากแนะนำให้ทุกคนได้รู้จักเกี่ยวกับ TPM กระบวนการที่ช่วยให้ผู้ปฏิบัติงานทุกคนมีส่วนร่วมในการบำรุงรักษาอุปกรณ์ รวมไปถึงเครื่องจักรในการทำงาน

ความหมายของ TPM (Total Productive Maintenance)

Total productive maintenance (TPM) คือ กระบวนการที่ให้พนักงานทุกคนๆในองค์กรได้มีส่วนร่วมในการบำรุงรักษาอุปกรณ์ครื่องจักรแบบทวีผลในกระบวนการผลิต ตั้งแต่ระดับพนักงานฝ่ายผลิต พนักงานออฟฟิต ไปจนถึงระดับผู้บริหาร ที่ต้องปรับปรุงกระบวนการทำงานให้มีความสอดคล้องกัน และมีส่วนร่วมในการปรับปรุงกระบวนการทำงานอย่างแท้จริง โดยทำให้อุปกรณ์และเครื่องจักรมีประสิทธิภาพ ไม่เกิดการความเสียหายระหว่างการทำงาน ตอบสนองความต้องการผลิตของโรงงานได้อย่างสูงสุด เพื่อให้บรรลุเป้าหมายองค์กรพร้อมกับเทคนิคการบำรุงรักษาเชิงลึก (Proactive Maintenance) และการบำรุงรักษาเชิงป้องกัน (Preventive Maintenance) ได้แก่

- No Breakdown : ไม่มีการหยุดงานโดยไม่ได้วางแผน

- No Small Stops or Slow Running : ไม่มีการหยุดชะงักของเครื่องจักร

- No Defects : ไม่มีข้อเสียเมื่อส่งถึงมือลูกค้า

- No Accidents : ไม่มีอุบัติเหตุต่อพนักงาน

ที่มา : ความหมาย TPM

ความเป็นมาของ TPM (Total Productive Maintenance)

ในสมัยก่อนการปฏิวัติอุตสาหกรรม จากเดิมที่ใช้การผลิตแรงงานมนุษย์ และแรงงานจากสัตว์ เปลี่ยนมาเป็นเครื่องจักร ทำให้เกิดการเปลี่ยนแปลงในระบบการผลิตเป็นอย่างมาก เนื่องจากอุตสาหกรรมที่มีเครื่องจักรในการผลิตนั้น จะผลิตสินค้าได้เป็นจำนวนมากเมื่อเปรียบเทียบกับการใช้แรงงานคน ทำให้ลดต้นทุนต่อหน่วยการผลิตลง อีกทั้งในสมัยก่อนการแข่งขันยังไม่สูงเท่าปัจจุบัน ผู้ผลิตสินค้ายังมีไม่เยอะเมื่อเทียบกับผู้บริโภค ทำให้เมื่อผลิตมากต้นทุนยิ่งถูก จึงไม่ค่อยคำนึงถึงคุณภาพมากนัก ความหลากหลายในผลิตภัณฑ์น้อย แต่จะคำนึงถึงปริมาณในการผลิตเป็นหลัก แต่ในปัจจุบัน เกิดผู้ผลิตจำนวนมาก ความหลากหลายในผลิตภัณฑ์ก็มากตาม และเน้นคุณภาพมากขึ้น การนำระบบ TPM (Total Productive Maintenance) ซึ่งเป็นระบบบริหารการผลิตสมัยใหม่มาใช้ โดยใช้แนวความคิดการมีส่วนร่วมของบุคลากรทุกฝ่ายในองค์กร โดยเฉพาะผู้ปฏิบัติงานจะต้องดูแลรักษา อุปกรณ์ เครื่องจักร ของตนเอง ไม่ใช่เป็นหน้าที่ของแผนกซ่อมบำรุงเพียงฝ่ายเดียว เน้นการลดความสูญเสีย และกำจัดความสูญเปล่า เพื่อเพิ่มประสิทธิภาพในกระบวนการผลิต

ที่มา : ประวัติความเป็นมา TPM

วิวัฒนาการของการก้าวเข้าสู่ TPM (Total Productive Maintenance)

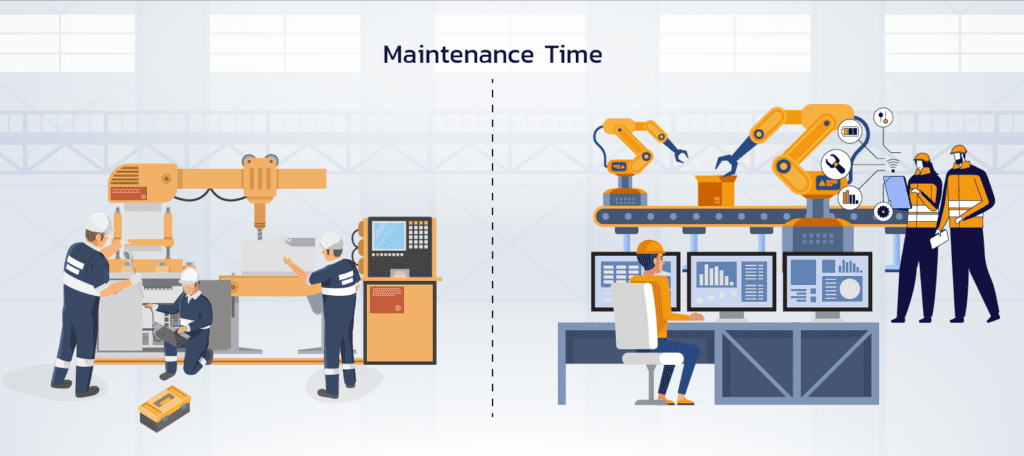

TPM (Total Productive Maintenance) พัฒนามาจากการดูแลรักษาเครื่องจักรเริ่มต้นจาก Breakdown Maintenance ที่เกิดขึ้นในอเมริกาในขณะที่เศรษฐกิจยังไม่ฝืดเคือง การดูแลรักษาอุปกรณ์เครื่องจักรยังไม่มากนักจึงปล่อยให้เครื่องจักรเสียแล้วค่อยซ่อม จากนั้นมาเศรษฐกิจเริ่มฝืดเคืองเรื่อยๆ จนหลายๆสถานประกอบการต้องดิ้นรนเพื่อความอยู่รอดของบริษัท จึงได้มีการพัฒนาการดูแลรักษาเครื่องจักรเรื่อยมา

ก่อน ปี ค.ศ. 1950 เป็นยุคการซ่อมบำรุงรักษาหลังเกิดเหตุขัดข้อง (Breakdown Maintenance ) ยุคนี้เป็นปัญหาอย่างมาก เพราะเมื่อเครื่องจักรเสียแล้วจึงทำการซ่อมแซม ซึ่งทำให้ระบบการผลิตต้องหยุดชะงัก ทำให้เกิดความเสียหายในการผลิตเป็นอย่างมาก

ปี ค.ศ. .1950-1960 เป็นยุคการซ่อมบำรุงรักษาป้องกัน (Preventive Maintenance ) เป็นยุคที่เริ่มนำระบบ PM มาใช้เรียกว่าเป็นระบบแรกเริ่มซึ่งเป็นการซ่อมบำรุงรักษาตามแผน ซึ่งช่วยยืดอายุการใช้งานของเครื่องจักร ช่วยลดปัญหาความขัดข้องระหว่างการผลิต

ปี ค.ศ. 1960 – 1970 เป็นยุคการรักษาทวีผล (Productive maintenance) เป็นยุคที่ให้ความสำคัญในการออกแบบโรงงาน โดยคำนึงถึงความเชื่อถือ นำเอาวิธีบำรุงรักษาเชิงป้องกันเข้ามาอยู่ด้วย ขณะเดียวกันก็คำนึงถึงผลทางเศรษฐศาสตร์ของการผลิต คือการเอาค่าความเสียหายของการเสื่อมสภาพ และค่าใช้จ่ายของการบำรุงรักษามาพิจารณาหาจุดที่เหมาะสมและสร้างขึ้นเป็นระบบบำรุงรักษา

ปี ค.ศ. 1970 – ปัจจุบัน เป็น ยุคการเข้าร่วมในระบบ TPM (Total Productive Maintenance ) เป็นยุคที่ทำระบบ PM ให้เป็นแบบ Total System เพื่อเพิ่มประสิทธิภาพ โดยคำนึงถึงบุคคลเป็นส่วนใหญ่และให้ทุกคนได้มีส่วนร่วม ลงมือทำกันอย่างทั่วถึงและจริงจัง

ที่มา : วิวัฒนาการเข้าสู่ TPM

เป้าหมายหลักของ TPM

เป้าหมายของ TPM เพื่อใช้ในการวัดระดับความสำเร็จในการทำงาน เพื่อให้ทุกคนในองค์กรทำงานไปในทิศทางเดียวกัน กำจัดของเสียทุกรูปแบบ ป้องกันการเกิดซ้ำ กำจัดความศูนย์เสียให้เป็นศูนย์ (Zero Wastes ) ได้แก่

1. ความผิดพลาด ขัดข้อง ของเครื่องจักรเป็นศูนย์ (Zero Breakdown)

2. ผลิตภัณฑ์ที่ไม่ได้คุณภาพเป็นศูนย์ (Zero Defect)

3. อุบัติเหตุในการทำงงานเป็นศูนย์ (Zero Accident)

ประโยชน์ของการนำ TPM มาใช้ในการทำงาน

1.ลดต้นทุน

ต้นทุนที่พูดถึงก็คือ ต้นทุนค่าเปลี่ยนอะไหล่จากการสึกหรอ ค่าเสียหาย ค่าน้ำมันหล่อลื่นเครื่องจักร ฯลฯ ทุกครั้งที่เครื่องจักรเกิดการเสีย หรือพัง เราต้องมีการซ่อมแซมเครื่องจักรใช้เวลาหลายชั่วโมง หรืออาจจะเป็นวัน รวมถึงต้นทุนค่าเสียโอกาสจากการหยุดการผลิต เมื่อเครื่องจักรใช้งานไม่ได้ ทำให้การผลิตเกิดความเสียหายเป็นจำนวนมาก การนำ TPM เข้ามาช่วยจะทำให้เรารู้จักดูแลรักษาการใช้งานของเครื่องจักรมากขึ้น ผลกระทบที่ได้รับไม่ใช่จากฝ่ายผลิตอย่างเดียว แต่ทุกฝ่ายได้รับผลกระทบหมด

2.การผลิตมีคุณภาพ กำไรก็เพิ่มตาม

เครื่องจักรคือสิ่งสำคัญในการทำงาน เมื่อมีการปรับปรุงและรักษาคุณภาพ ยิ่งทำให้เครื่องจักรสามารถใช้งานได้เป็นระยะเวลานาน ทำให้กระบวนการผลิตมีประสิทธิภาพมากขึ้น ผลิตสินค้าได้ตามทันตามความต้องการ ลดความสูญเสียสินค้าที่ไม่มีคุณภาพออกไป เมื่อสินค้าที่ดีมีคุณภาพส่งถึงมือลูกค้า ลูกค้าได้รับเกิดการบอกต่อ ซื้อซ้ำก็จะทำให้บริษัทมีกำไรมากขึ้น

3.สภาพแวดล้อมดี การทำงานปลอดภัย

การมีสภาพแวดล้อมการทำงานที่ และปลอดภัยนับว่าเป็นสิ่งที่ขาดไม่ได้ในการทำงาน เนื่องจาก TPM เป็นพื้นฐานของ 5 สิ่ง ที่พนักงานทุกฝ่ายควรปฏิบัติ และมีส่วนร่วมในการจัดระเบียบสถานที่ทำงาน ทำความสะอาดจัดของให้เรียบร้อยเป็นระบบ ช่วยลดการเกิดอุบัติเหตุในการทำงานด้วย

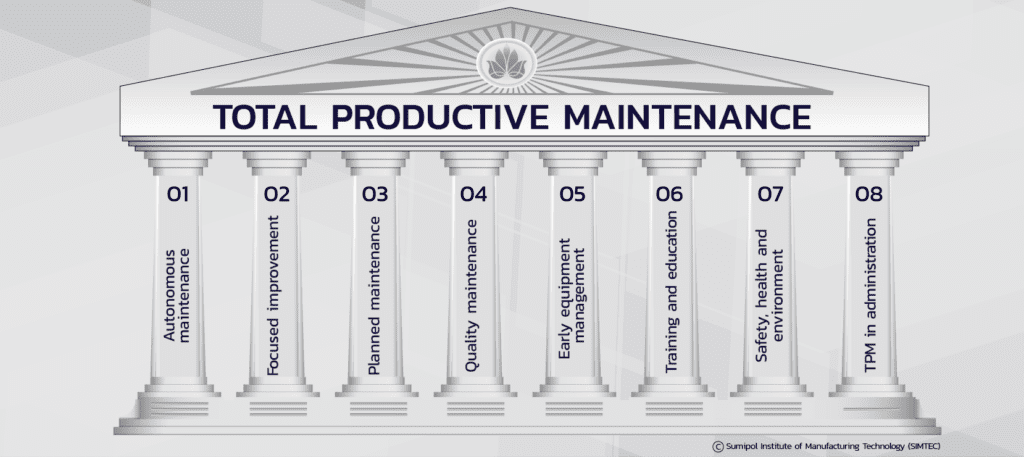

เสาหลัก 8 ประการ ของ TPM มีความสำคัญอย่างไร ?

หากพูดถึงองค์ประกอบโดยรวมของ TPM แล้ว องค์ประกอบหลัก 8 ประการจะคล้ายๆกับเสาหลักของบ้าน โดยมี ”ฝ่ายปฏิบัติการหลัก” ที่มีพนักงานจากหลายๆแผนก เป็นคนที่เข้ามาเรียนรู้ พัฒนา และนำระบบ TPM ไปเผยแพร่ให้กับทุกคนในองค์กร และต้องดำเนินตามแนวคิดเสาหลักนี้ เพื่อให้ได้ผลลัพธ์ที่ดีที่สุด โดยเสาหลัก 8 ประการมีดังต่อไปนี้

1.การบำรุงรักษาด้วยตนเอง ( Autonomous maintenance)

เป็นการบำรุงรักษาเครื่องจักรทั้งหมดโดยเครื่องจักรแต่ละเครื่องจะมีผู้ดูแลและรับผิดชอบ ตั้งแต่การทำความสะอาด การตรวจสอบ การบำรุงรักษา พนักงานเหล่านี้ต้องมีการอบรมความรู้ ทักษะทางเทคนิคเพื่อดูแลเครื่องจักรทำให้พร้อมใช้งานได้ตลอดเวลา ลดการเสียหายระหว่างการผลิต

2.การปรับปรุงปัญหาเฉพาะเรื่อง (Focused improvement)

เสาหลักนี้เป็นแนวคิด ใช้หลักการแบบ Kaizen ทุกคนในองค์กรหาข้อบกพร่องในการทำงาน และนำข้อมูลมาวิเคราะห์เพื่อปรับปรุงการทำงานและกระบวนการอย่างต่อเนื่อง ลดความสูญเปล่าที่ทำให้เกิดต้นทุนที่ไม่สร้างมูลค่าหรือประโยชน์ในการทำงาน เพื่อทำให้การทำงานดำเนินไปได้อย่างมีประสิทธืภาพการผลิต และต้นทุนลดลง

3.การบำรุงรักษาตามแผน (Planned maintenance)

เป็นกระบวนการบำรุงรักษาตามแผนที่ได้วางไว้ เช่นการตรวจสอบ การบำรุงรักษาเครื่องจักรก่อนที่จะเกิดความขัดข้องในการทำงาน การใช้แนวทางเชิงรุกนี้ช่วยลดปัญหาได้เป็นอย่างมาก นอกจากนี้ยังสามารถวางแผนการผลิตได้ดีขึ้น โดยสามารถควบคุมชิ้นส่วนที่สึกหรอ และมีแนวโน้มจะชำรุด ซึ่งลดการเสียเวลาในการทำงานและต้นทุนของอุปกรณ์ เนื่องจากมีการใช้งานเต็มศักยภาพสูงสุด

4.การบำรุงรักษาเพื่อคุณภาพ (Quality maintenance)

เสาหลักของการบำรุงรักษาคุณภาพมุ่งเน้นไปที่การหาข้อผิดพลาดในการทำงาน และป้องกันความผิดพลาดซ้ำๆจากกระบวนการผลิต เพื่อรักษาคุณภาพส่งผลต่อความน่าเชื่อถือกับลูกค้า โดยขจัดของเสียที่เกิดขึ้นจากกระบวนการผลิต หากเครื่องจักรทำงานอย่างเต็มประสิทธิภาพ จะทำให้สินค้าที่ออกมามีคุณภาพที่ดี แต่หากว่าเครื่องจักรเกิดขัดข้อง สินค้าที่ออกมาก็ไม่มีคุณภาพเช่นกัน

5.การบำรุงรักษาขั้นตอนการออกแบบ (Early equipment management)

การออกแบบอุปกรณ์เครื่องจักรที่ดีจะเพิ่มประสิทธิภาพในการผลิต และยืดอายุการใช้งานออกไป โดยสถานประกอบการต้องเลือกเครื่องจักรที่ได้รับมาตราฐาน และมีเทคโนโลยีที่ทันสมัยให้เข้ากับการทำงาน เมื่อพูดถึงการออกแบบอุปกรณ์ สิ่งสำคัญเลยก็คือ ความง่ายในการทำความสะอาด ความง่ายในการเข้าถึงชิ้นส่วนต่างๆเครื่องจักร การวางอุปกรณ์ส่วนควบคุมให้เหมาะกับผู้ใช้งาน

6.การศึกษาและบำรุงการรักษา (Training and education)

การพัฒนา ความรู้และทักษะ ให้ทุกคนในองค์กรเพื่อเพิ่มประสิทธิภาพ สามารถนำประสบการณ์จากการทำงานมาพัฒนาการบำรุงรักษาอุปกรณ์เครื่องอย่างต่อเนื่อง ตัวอย่างเช่น ผู้จัดการมีความเชี่ยวชาญในหลัก TPM ในเรื่องพัฒนาพนักงานและฝึกสอนเกี่ยวกับการใช้อุปกรณ์เครื่องจักรได้ ผู้ปฏิบัติงานก็จะเรียนรู้ทักษะในการบำรุงรักษาอุปกรณ์เครื่องจักรและสามารถระบุปัญหาที่เกิดขึ้นได้

7.ความปลอดภัย ชีวอนามัยและสิ่งแวดล้อม (Safety, health and environment)

การรักษาสภาพแวดล้อมและการทำงานที่ปลอดภัย จะทำให้พนักงานสามารถปฏิบัติงานในสถานที่ปลอดภัยโดยไม่มีความอันตรายและเสี่ยงต่อสุขภาพ การสร้างสภาพแวดล้อมที่ดีส่งผลให้การทำงานออกมาดีและผลิตสินค้าที่มีคุณภาพออกมา เมื่อพนักงานมาทำงานในความปลอดภัย ทัศนคติในการมาทำงานก็เป็นบวก เนื่องจากไม่ต้องมากังวลว่าจะมีความปลอดภัยในการทำงานหรือไม่

8. การนำแนวคิด TPM มาใช้ในการบริหารจัดการ (TPM in administration)

การนำแนวคิด TPM มาใช้การบริหารจัดการกับทุกแผนกในองค์กร ในการกำจัดความสูญเปล่าที่เกิดขึ้นองค์กร โดยนำกระบวนการทำงานไหนที่เกิดความซ้ำซ้อนและไม่มีประโยชน์ ก็ควรตัดทิ้งไป เสาหลักนี้จะช่วยให้พนักงานแต่ละแผนกสามารถเพิ่มคุณค่าในการทำงานได้ ดังนั้นสิ่งสำคัญคือต้องปรับปรุงให้มีความรวดเร็วและไม่มีความสูญเปล่าเกิดขึ้น เช่น หากฝ่ายจัดซื้อทำการสั่งของได้รวดเร็ว สินค้าจะไปถึงโรงงานได้ทันเวลาการผลิต ช่วยลดการเสียโอกาสในการผลิต

ที่มา : เสาหลัก 8 ประการ , 8 เสาหลัก TPM

สรุป

ในปัจจุบันที่มีการแข่งขันที่สูงขึ้นเรื่อยๆในวงการอุตสาหกรรม TPM ยังคงมีความสำคัญในทุกๆสถานประกอบการ ไม่ได้จำกัดอยู่แค่โรงงานอุตสาหกรรมเท่านั้น แต่สามารถนำไปประยุกต์ใช้ในทุกธุรกิจ การปรับปรุงวิธีดูแลรักษาของอุปกรณ์โดยความร่วมมือร่วมใจของทุกฝ่ายในองค์กร ถ้าเราทุกคนช่วยกันดูแลรักษาอย่างถูกวิธีก็จะทำให้ปัญหาที่เกิดขึ้นลดน้อยลง และนำพาองค์กรสู่ความสำเร็จ สร้างความน่าเชื่อถือให้องค์กรในอนาคต