GD&T คือ สัญลักษณ์ (Symbol) ควบคุมมาตรฐานชิ้นงาน ที่มีความสำคัญในกระบวนการตรวจสอบ การอ่านค่าในแบบงาน (Drawing) และการแปลความหมายได้อย่างถูกต้อง จึงเป็นเบสิคเบื้องต้นที่ต้องรู้

หากกล่าวถึงกระบวนการผลิตชิ้นส่วนของผลิตภัณฑ์ชนิดต่าง ๆ ไม่ว่าจะเป็นชิ้นส่วนยานยนต์ เครื่องใช้ไฟฟ้า อิเล็กทรอนิกส์ หรือส่วนประกอบของเครื่องจักรกล ซึ่งเมื่อเข้าสู่กระบวนการผลิตแล้ว จะต้องนำชิ้นส่วนหลาย ๆ ชิ้นมาประกอบกันเพื่อให้ได้ขนาดตามมาตรฐาน ซึ่งหากชิ้นงานแต่ละชิ้น ผลิตมาจากแหล่งที่แตกต่างกัน ผลที่ได้จากการประกอบชิ้นงานนั้นจะได้ตามมาตรฐานที่วางไว้หรือไม่ จึงขึ้นอยู่กับรูปร่างและขนาด รวมไปถึงค่าพิกัดความเผื่อของชิ้นงานแต่ละชิ้น

ดังนั้นเพื่อเป็นการลดความผิดพลาดที่เกิดจากการวัดชิ้นงานตามแบบ ผู้ผลิตจึงต้องมีความรู้ความเข้าใจใน การกำหนดเลือกใช้เครื่องมือวัด (Measuring Tools) เพื่อให้ได้ผลการวัดที่ถูกต้องแม่นยำตามมาตรฐานที่กำหนดไว้ในแบบงาน (Drawing) และแปลความหมายสัญลักษณ์ที่ใช้ในการควบคุมมาตรฐานชิ้นงาน (GD&T) ได้อย่างถูกต้อง เพื่อควบคุมคุณภาพของผลิตภัณฑ์ ซึ่งในบทความนี้จะกล่าวถึงพื้นฐานสัญลักษณ์ที่ใช้ในการควบคุมมาตรฐานชิ้นงาน GD&T เพื่อเป็นแนวทางเบื้องต้นในการเขียนแบบและออกแบบชิ้นงาน

GD&Tคืออะไร ?

GD&T คือ ข้อกำหนดในการเขียนแบบที่ใช้ในการควบคุมขนาด (Size) รูปทรง (Form) การจัดวางทิศทาง (Orientation) และการจัดวางตำแหน่ง (Location) ของพื้นผิว (Feature) ระนาบกลาง (Plane) แกนกลาง (Axis) หรือจุดกึ่งกลาง (Point) ดังนั้น สัญลักษณ์พิกัดทางด้านรูปทรง จึงเป็นสัญลักษณ์ที่ผู้ออกแบบกำหนดในแบบงานเพื่อลดความเข้าใจผิดของผู้อ่านแบบ สัญลักษณ์พิกัดทางด้านรูปทรงสามารถแบ่งได้เป็น 2 ระดับ ได้แก่ การกำหนดสัญลักษณ์ และ การแปลความหมายสัญลักษณ์

สัญลักษณ์ พิกัดทางด้านรูปทรง (GD&T Symbols)

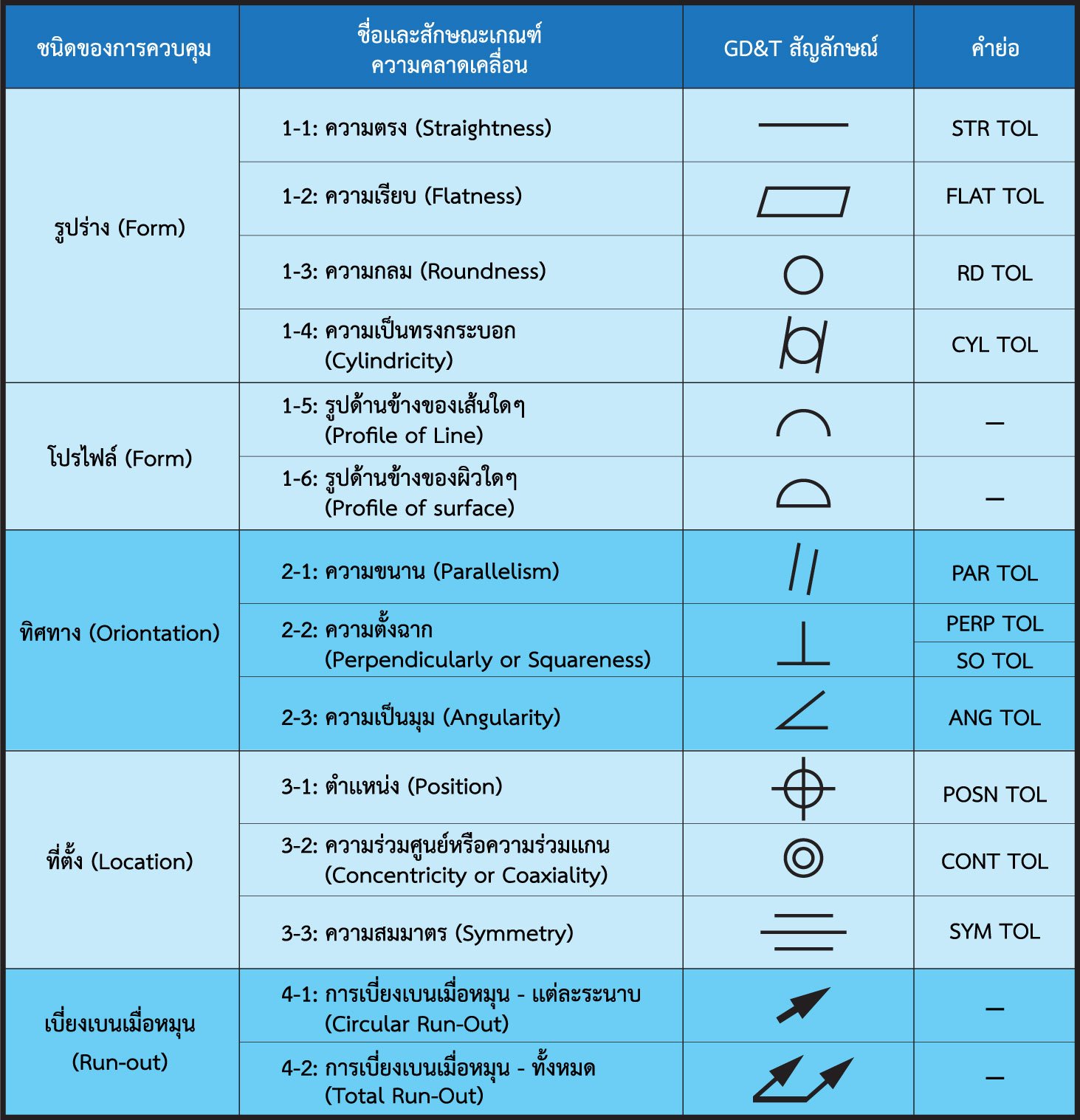

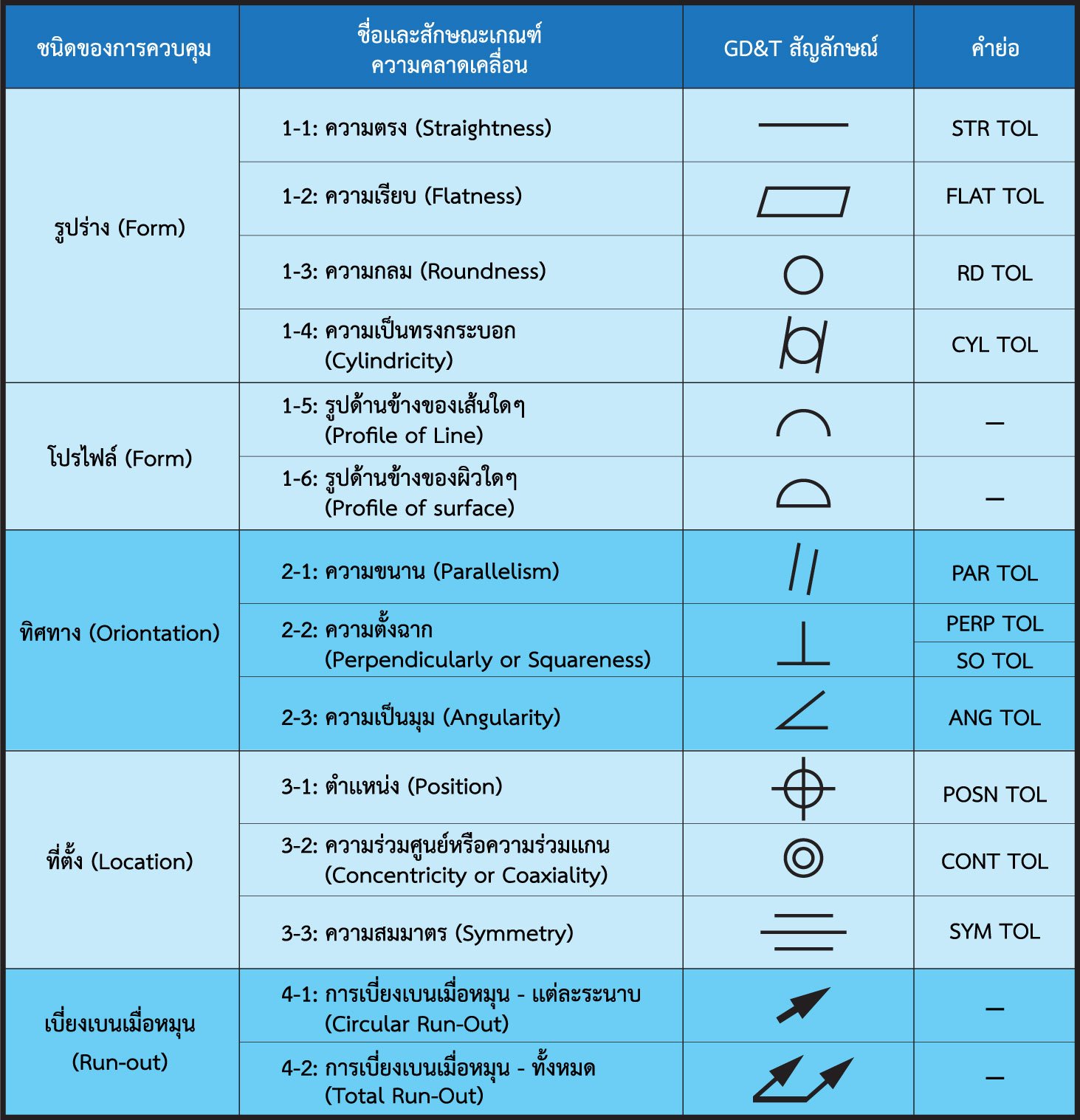

โดยสัญลักษณ์ ที่ใช้ควบคุมรูปร่างรูปทรงแบ่งออกเป็น 5 กลุ่ม รวมทั้งสิ้น 14 สัญลักษณ์ ดังนี้

กลุ่มที่ 1 เป็นกลุ่มของการควบคุมรูปทรง (Form) ประกอบด้วย ความตรง (Straightness), ความราบ (Flatness), ความกลม (Circularity)และความเป็นทรงกระบอก (Cylindricity)

(การกําหนดสัญลักษณ์ GD&T ในกลุ่มนี้ไม่จําเป็นต้องกําหนดดาตั้มอ้างอิงในแบบงาน โดยการควบคุมความตรงและความราบสามารถควบคุมได้ทั้งพื้นผิว ระนาบกลางหรือแกนกลาง ส่วนการควบคุมความกลมและความเป็นทรงกระบอกสามารถควบคุมได้เฉพาะพื้นผิวเท่านั้น)

กลุ่มที่ 2 เป็นกลุ่มของการควบคุมการจัดวางทิศทาง (Orientation) ประกอบด้วย ความตั้งฉาก (Perpendicularity), ความขนาน (Parallelism) และความเป็นมุม (Angularity)

(การกําหนดสัญลักษณ์ GD&T ในกลุ่มนี้จําเป็นต้องมีการกําหนดดาตั้มอ้างอิงในแบบงาน โดยการควบคุมการจัดวางทิศทางสามารถควบคุมได้ทั้งพื้นผิว ระนาบกลาง หรือแกนกลาง)

กลุ่มที่ 3 เป็นกลุ่มของการควบคุมการจัดวางตําแหน่ง (Location) ประกอบด้วย การควบคุมความคลาดเคลื่อนของตําแหน่ง (Tolerance of Position), ความสมมาตร (Symmetry) และความร่วมศูนย์ร่วมแกน (Concentricity)

(การกําหนดสัญลักษณ์ GD&T ในกลุ่มนี้จะต้องกําหนดดาตั้มอ้างอิงในแบบงาน โดยการควบคุมการจัดวางตําแหน่งสามารถควบคุมได้เฉพาะ ระนาบกลาง แกนกลาง หรือ จุดกึ่งกลางได้เท่านั้น)

กลุ่มที่ 4 เป็นกลุ่มของการควบคุมความเบี่ยงเบนเนื่องจากการหมุน (Runout) ประกอบด้วย ความเบี่ยงเบนเนื่องจากการหมุนในแต่ละระนาบ (Circular Runout) และความเบี่ยงเบนเนื่องจากการหมุนทั้งหมด (Total Runout)

(การกําหนดสัญลักษณ์ GD&T ในกลุ่มนี้จําเป็นต้องกําหนดดาตั้มอ้างอิงในแบบงานและดาตั้มอ้าง อิงต้องเป็นแกนเท่านั้น โดยการควบคุมความความเบี่ยงเบนเนื่องจากการหมุนสามารถควบคุมได้เฉพาะพื้นผิวเท่านั้น)

กลุ่มที่ 5 เป็นกลุ่มของการควบคุมรูปโครงร่างใดๆ (Profile) ประกอบด้วย รูปโครงร่างของเส้นใด ๆ (Profile of a Line) และรูปโครงร่างของพื้นผิวใด ๆ (Profile of a Surface)

(การกําหนดสัญลักษณ์ GD&T ในกลุ่มนี้อาจมีการกําหนดหรือไม่กําหนดดาตั้มอ้างอิงก็ได้ ขึ้นอยู่กับ เงื่อนไขการประกอบใช้งาน โดยการควบคุมรูปโครงร่างใด ๆ สามารถควบคุมได้เฉพาะพื้นผิวเท่านั้น) ซึ่งสามารถสรุปออกมาเป็นตารางได้ดังนี้

รูปภาพแสดงตารางแสดงภาพสัญลักษณ์ GD&T โดยแบ่งตามชนิดของการควบคุม

แนะนำสำหรับผู้ที่สนใจอยากเสริมทักษะก่อนทำการวางแผนการตรวจวัด ผู้ออกแบบการวัดจะต้องเข้าใจใน “การแปลความหมายในแบบงาน” และ “การกำหนดกลยุทธ์การตรวจสอบ” ก่อน ซึ่งเราขอแนะนำหลักสูตร การวางแผนการตรวจสอบสัญลักษณ์ GD&T ด้วยเครื่องวัด CMM ผู้เรียนสามารถทราบถึงกฎเกณฑ์ในการทำงานที่เกี่ยวกับการวัดขนาดเพื่อสามารถเข้าใจและนำไปใช้ในการปฏิบัติงานได้

สรุป

จะเห็นได้ว่าประโยชน์ของการใช้สัญลักษณ์ GD&T ที่ถูกต้อง สามารถช่วยในการสื่อสารความต้องการของชิ้นส่วนนั้น ๆ ออกมาได้อย่างถูกต้องแม่นยำ ทำให้เราสามารถว่าจ้างให้ผู้ผลิตต่าง ๆ สามารถทำงานแทนเราได้ สามารถอธิบายข้อกำหนดออกมาเป็นตัวเลขทางคณิตศาสตร์ได้อย่างละเอียด ทำให้ชิ้นส่วนนั้นมีความง่ายต่อการผลิต สะดวกต่อการตรวจสอบคุณภาพ และการนำไปประกอบในขั้นตอนสุดท้ายก็สามารถเป็นไปตามประสิทธิภาพตามที่องค์กรวางไว้