ในยุคของโรงงานอุตสาหกรรมที่มีเครื่องจักรกลผลิตสินค้า การที่เครื่องจักรหยุดชะงัก หรือผลิตของเสียของไม่ได้คุณภาพ บริษัทคงกลุ้มใจอย่างแน่นอน สิ่งที่เลวร้ายที่สุดในการขัดข้องของเครื่องจักรส่งผลเสียต่อลูกค้า และภาพลักษณ์ขององค์กรเป็นอย่างมาก การนำเอา OEE (Overall Equipment Efficiency) และ OLE (Overall Labor Effectiveness) เข้ามาใช้ในการผลิตถือว่าเป็นเรื่องที่หลายๆองค์กรควรเริ่มต้นทำและให้ความสำคัญ

ซึ่งมีดัวชี้วัดประสิทธิภาพเครื่องจักรที่หลากหลายตั้งแต่ เวลาเครื่องจักรหยุดทำงาน , ของเสียจากการผลิต , จำนวนเครื่องจักรที่ต้องซ่อมบำรุง ซึ่งแต่ละองค์กรจะมีวิธีการบริหารจัดการตัวชี้วัดของเครื่องจักรที่แตกต่างกัน แต่มีตัวชี้วัดอยู่ 2 ตัวด้วยกันที่นำมาใช้บริหารจัดการและคาดว่าทุกโรงงานจำเป็นต้องใช้ คือ OEE การวัดประสิทธิผลโดยรวมของเครื่องจักร และ OLE การวัดประสิทธิภาพแรงงานโดยรวม

ความหมาย OEE และ OLE คือ

OEE (Overall Equipment Efficiency) คือ การวัดประสิทธิผลโดยรวมของเครื่องจักร เป็นการบอกประสิทธิผล หรือความสามารถในการผลิตของโรงงานโดยรวม ซึ่งจุดเริ่มต้น OEE เป็นเป้าหมายที่สำคัญในระบบ TPM (Total Productive Maintenance) เพื่อที่จะพัฒนาคุณภาพในการผลิต รู้สาเหตุของเสียที่เกิดขึ้นในระบบ และปรับปรุงแก้ไขลดของเสียที่เกิดขึ้นได้อย่างเหมาะสม และถ้าบอกว่าโรงงานไหนได้ OEE 100% แสดงว่าโรงงานอุตสาหกรรมนั้นมีประสิทธิผลการ ผลิตดีมาก ไม่มีข้อผิดพลาดใดๆเลย ทั้ง ความขัดข้องเครื่องจักร และคุณภาพของสินค้า ตามมาตราฐานสากลจะอยู่ที่ 85%

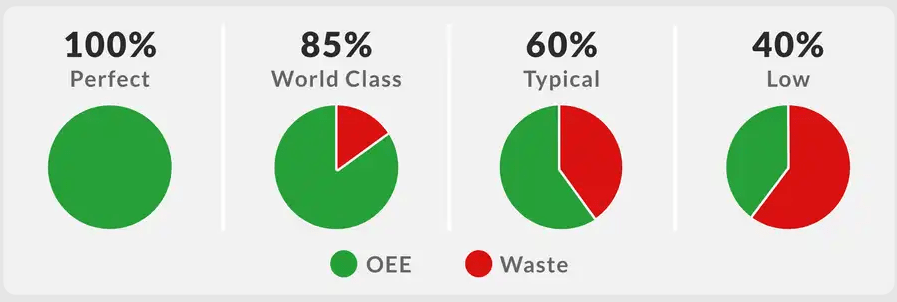

เกณฑ์การวัดประสิทธิภาพการผลิต OEE

- 100 % ถือว่าเป็นการผลิตที่สมบูณ์แบบ เป็นการผลิตที่มีคุณภาพ รวดเร็ว ไม่มีการหยุดทำงานของเครื่องจักร

- 85 % ถือว่าเป็นระดับโลก สำหรับผู้ผลิตที่ไม่ต่อเนื่องและเป็นเป้าหมายระยะยาวของๆหลายบริษัท

- 60 % ระดับนี้เป็นเรื่องปกติสำหรับผู้ผลิตที่ไม่ต่อเนื่อง แต่บ่งชี้ว่ายังมีช่องว่างสำหรับการผลิต ที่ต้องการปรับปรุง

- 40 % ระดับนี้ถือว่าต่ำ สำหรับองค์กรที่เพิ่งเริ่มติดตามและปรับปรุงประสิทธิภาพการผลิตของตน ในกรณีคะแนนต่ำ สามารถปรับปรุงตามมาตราฐานโดยง่าย เช่น ติดตามการหยุดทำงานของเครื่องจักร และจัดการกับสาเหตุใหญ่ที่ทำให้เครื่องจักรหยุดทำงาน

OLE (Overall Labor Effectiveness) คือ การวัดตัวบ่งชี้ประสิทธิภาพหลัก (KPI) ที่วัด ประสิทธิภาพ และคุณภาพของแรงงาน ที่มีผลกระทบต่อการผลิต เช่นเดียวกับประสิทธิภาพโดยรวมของเครื่องจักรโดยรวม OEE ที่จะวัดความพร้อมการใช้งาน ประสิทธิภาพ และคุณภาพการผลิตOLE ช่วยให้องค์กรและผู้ผลิต สามารถตัดสินใจในการปฏิบัติงานโดยให้ความสามารถในการวิเคราะห์ผลกระทบ และปัจจัยด้านกำลังคนที่มีต่อผลผลิต ในขณะที่พิจารณาผลกระทบของแรงงานทั้งทางตรงและทางอ้อม OLE สนับสนุนวิธีการแบบ Lean และ Six Sigma นำไปใช้กับกระบวนการของจัดการกำลังคน ทำให้ผู้ผลิตสามารถทำกิจกรรมที่เกี่ยวข้องกับแรงงานได้อย่างมีประสิทธิภาพ ทำซ้ำได้ และสร้างผลกระทบน้อยลง

ที่มาข้อมูล รูปภาพเกณฑ์การวัดOEE , เกณฑ์การวัดOEE

OEE และ OLE ต่างกันอย่างไร ?

ความแตกต่างระหว่าง OEE และ OLE จะเห็นได้เลยว่าทั้ง 2 ตัวเป็นการวัดเหมือนกัน แต่ต่างกันที่ OEE วัดประสิทธิผลโดยรวมของเครื่องจักร ทำให้รู้ประสิทธิผลของเครื่องจักรและรู้สาเหตุของความสูญเสียที่เกิดขึ้นในการผลิต สามารถปรับปรุงลดความสูญเสียที่เกิดขึ้นได้อย่างถูกต้องและเป็นระบบ ส่วนOLE เป็นการวัดประสิทธิภาพแรงงานโดยรวม ก็คือผลสำเร็จหรือความคุ้มค่า ความทันเวลา และความมีคุณภาพทั้งหมดในกระบวนการผลิต

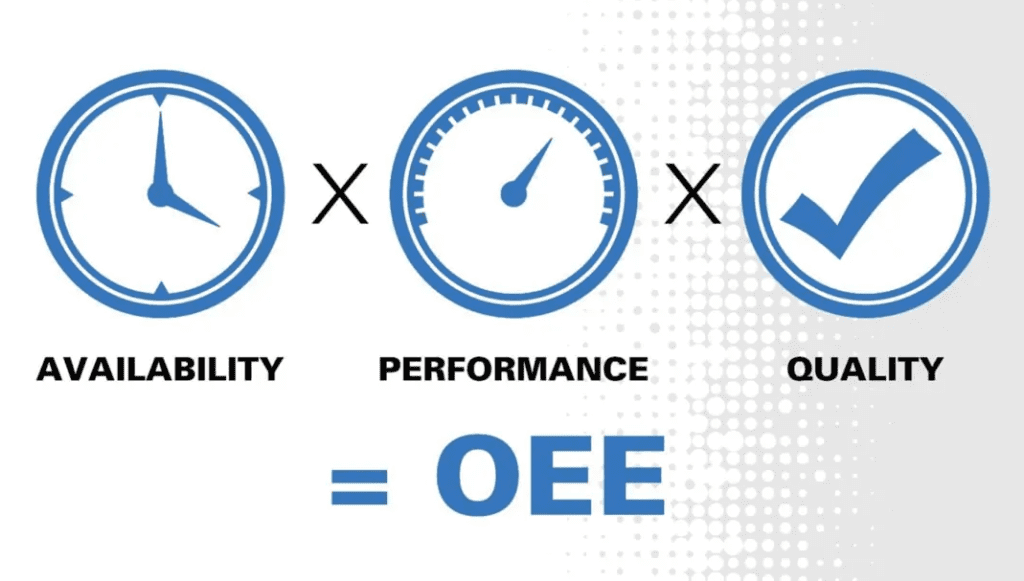

การคำนวณ OEE และ OLE จะเป็นการคูรสามฟังก์ชั่น ดังนี้

Availability X Performance Rate X Quality Rate

การวัด OEE และ OLE ประกอบไปด้วย 3 ส่วน

- Availability

- OEE ความพร้อมของเครื่องจักรในการทำงาน ระยะเวลาที่เครื่องจักรหยุดทำงาน การตรวจสอบปรับปรุง บำรุงรักษาซ่อมแซมเครื่องจักร หรือความล้มเหลวของเครื่องจักรเวลาที่สูญเสียไปเนื่องจากความไม่พร้อมใช้งานจะเรียกว่า Availability Loss

- OLE ความพร้อมใช้งานของกำลังคน มีปัจจัยที่หลากหลายที่มีอิทธิพล ดังนั้น OLE จึงสามารถช่วยองค์กรคัดเลือกกำลังคนว่าพวกเขามีทักษะที่เหมาะสมในการทำงาน และยังสามารถจัดตารางเวลาของพนักงานที่เหมาะช่วยเพิ่มจำนวนชั่วโมงการผลิตได้

- Performance

- OEE ประสิทธิภาพการเดินเครื่องจักร การคำนึงถึงความสูญเสียประสิทธิภาพ กระหยุดชะงักเล็กๆน้อยๆ ความเร็วในการผลิตลดลง เรียกว่า Performance Loss

- OLE ประสิทธิภาพการทำงาน ถ้าพนักงานไม่ปฏิบัติงานในเวลาที่กำหนดได้ ประสิทธิภาพการทำงานก็ลดลง พนักงานที่มีทักษะการผลิต รู้สาเหตุของการผลิต เข้าใจถึงปัญหา และดำเนินการแก้ไข การวัดด้วย OLE นี้สามารถระบุโอกาสในการปรับปรุงประสิทธิภาพในการผลิตได้ดียิ่งขึ้น

- Quality

- OEE คุณภาพของสินค้า สินค้าที่ผลิตออกมามีคุณภาพไหม กำหนดจากระบบ QA/QC ในโรงงาน เป็นการบอกปริมาณสินค้าว่ามีคุณภาพกี่ % จากปริมาณ การคำนึงความสูญเสียคุณภาพ พิจารณาจากชิ้นงานที่ไม่ตรงตามมาตราฐานคุณภาพ เรียกว่า Quality Losses

- OLE การวัดคุณภาพ ตัวขับเคลื่อนมีส่วนสนับสนุนคุณภาพการผลิต แต่ในการปรับปรุงคุณภาพอาจส่งผลให้ประสิทธิภาพแรงงานลดลง เมื่อสร้างความสัมพันธ์ระหว่างพนักงานกับคุณภาพ OLE สามารถช่วยองค์กรวิเคราะห์ประสิทธิภาพการทำงานและกำหนดว่าพนักงานแต่ละคนมีประสิทธิผลมากสุด จากนั้นระบุการดำเนินการแก้ไขเพื่อให้การปฏิบัติที่มาของข้อมูล OLE ประสิทธิภาพแรงงานโดยรวม

ประโยชน์ของ Overall Equipment Efficiency

1.ทำให้รู้สาเหตุการหยุดของเครื่องจักร ระยะเวลาการหยุดเป็นเท่าไหร่ และนำข้อมูลมาวิเคราะห์

2.ติดตามผลการผลิตตามที่ต้องการ และเปรียบเทียบยอดผลิตกับแผนการผลิตแต่ละวันได้

3.สามารถนำข้อมูลที่ได้มาปรับปรุงพัฒนาการผลิตให้ดีขึ้น

4.ลดความสูญเสียที่เกิดขึ้นได้อย่างถูกต้องและเหมาะสม

ข้อควรระวังในการใช้ Overall Equipment Efficiency

ต้องเก็บข้อมูลที่ถูกต้อง และแม่นยำ ทุกการคำนวณในโรงงานอุตสาหกรรม จะต้องมีการจดบันทึกที่ครบถ้วน ถูกต้อง หากขาดตัวแปรใดตัวแปรหนึ่งจะทำให้ข้อมูลในการคำนวณน้อยเกินไป ทำให้ผลการคำนวณออกมาไม่ตรงกับความเป็นจริง เกิดผลเสียในระยะยาว

หน่วยการคำนวณต้องเหมือนกัน หากข้อใดข้อหนึ่งใช้ตัวแปรด้านเวลาเป็นหน่วยชั่วโมง ตัวแปรด้านเวลาของข้อที่เหลือจำเป็นต้องใช้หน่วยชั่วโมงเช่นกัน หากเป็นนาที ก็ต้องเปลี่ยนให้เป็นนาทีเหมือนกัน ไม่เช่นนั้นข้อมูลที่คำนวณได้จะผิดเพี้ยน

สำหรับการทำงานจริงแล้ว นอกจากการคำนวณด้วยบุคคล การใช้เครื่องมือประเภท IoT ในการเก็บข้อมูลการทำงาน ก่อนทำผ่านการประมวลผลด้วยโปรแกรมคำนวณค่าสำหรับโรงงาน อาจจะเป็นวิธีที่ดีกว่า ง่ายกว่า ลดความผิดพลาดได้มากกว่า เหมาะสำหรับการทำงานในระยะยาวเป็นอย่างยิ่ง

สรุป

แน่นอนว่าทุกโรงงานการผลิตหรืออุตสาหกรรม ปัจจัยหลักที่ทำให้ค่า OEE ลดลง จะเกิดจากสภาพของเครื่องจักรที่ไม่สมบูรณ์ และสิ่งที่แย่ที่สุดเลยก็คือ ต้องหยุดการผลิตเพื่อรักษาบำรุงเครื่องจักร ทำให้เสียโอกาสการผลิตสิ่งที่ทำได้คือใช้ OEE และ OLE เข้ามาช่วยวิเคราะห์เพื่อไม่ให้เครื่องจักรเกิดความเสียหาย หรือไม่มีประสิทธิภาพที่จะทำให้ส่งผลต่อ ค่า OEE ที่ลดลงตามไปด้วย ท้ายสุดนี้การใช้ OEE และ OLE ให้มีประสิทธิภาพต้องทำอย่างจริงจัง สม่ำเสมอ ทำอย่างต่อเนื่อง โดยค่อยหมั่นตรวจเช็คสาเหตุและปัญหาความผิดพลาด เพื่อปรับปรุงตามความสูญเสียที่เกิดขึ้น